પ્રોટોટાઇપ અને ઉત્પાદન ભાગોનું ઉત્પાદન ઝડપથી અને ખર્ચ-અસરકારક રીતે કરવું એ સામાન્ય રીતે CNC મશીનિંગ ક્ષમતાઓ અને આ ક્ષમતાઓ માટે રચાયેલ ઑપ્ટિમાઇઝ્ડ ભાગોમાં ઝડપી શિફ્ટ વચ્ચે સંતુલન છે.તેથી, જ્યારે મિલિંગ અને ટર્નિંગ પ્રક્રિયાઓ માટે ભાગો ડિઝાઇન કરતી વખતે, નીચેની છ મહત્વપૂર્ણ વિચારણાઓ ખર્ચમાં ઘટાડો કરતી વખતે ઉત્પાદન સમયને ઝડપી બનાવી શકે છે.

1. છિદ્રની ઊંડાઈ અને વ્યાસ

મોટા ભાગના કિસ્સાઓમાં, છિદ્રને ડ્રિલ્ડ કરવાને બદલે અંતિમ ચક્કી વડે પ્રક્ષેપિત કરવામાં આવે છે.આ મશીનિંગ પદ્ધતિ આપેલ ટૂલના છિદ્રના કદમાં ખૂબ જ સુગમતા પ્રદાન કરે છે અને ડ્રિલ કરતાં વધુ સારી સપાટી પૂરી પાડે છે.તે અમને મશીન ગ્રુવ્સ અને પોલાણ માટે સમાન સાધનોનો ઉપયોગ કરવાની પણ મંજૂરી આપે છે, ચક્રનો સમય અને ભાગ ખર્ચ ઘટાડે છે.એકમાત્ર નુકસાન એ છે કે છેડાની મિલની મર્યાદિત લંબાઈને લીધે, છ વ્યાસ કરતાં વધુ ઊંડા છિદ્રો એક પડકાર બની જાય છે અને ભાગની બંને બાજુથી મશીનિંગની જરૂર પડી શકે છે.

2. થ્રેડનું કદ અને પ્રકાર

ડ્રિલિંગ અને થ્રેડ બનાવવાનું કામ હાથમાં છે.ઘણા ઉત્પાદકો આંતરિક થ્રેડો કાપવા માટે "ટેપ" નો ઉપયોગ કરે છે.ટેપ દાંતાવાળા સ્ક્રૂ જેવો દેખાય છે અને અગાઉ ડ્રિલ કરેલા છિદ્રમાં "સ્ક્રૂ" લાગે છે.અમે થ્રેડો બનાવવા માટે વધુ આધુનિક પદ્ધતિનો ઉપયોગ કરીએ છીએ, થ્રેડ પ્રોફાઇલ દાખલ કરવા માટે થ્રેડ મિલિંગ કટર તરીકે ઓળખાતું સાધન.આ ચોક્કસ થ્રેડો બનાવવા માટે પરવાનગી આપે છે, અને કોઈપણ થ્રેડ કદ (ઇંચ દીઠ થ્રેડો) જે શેર કરે છે તે પિચને એક જ મિલિંગ ટૂલ વડે કાપી શકાય છે, ઉત્પાદન અને ઇન્સ્ટોલેશન સમય બચાવે છે.

3. ભાગ પર લખાણ

ભાગ પર ભાગ નંબર, વર્ણન અથવા લોગો કોતરવા માંગો છો?સ્પીડ પ્લસ પ્રોસેસિંગ માટે જરૂરી મોટાભાગના ટેક્સ્ટને સપોર્ટ કરે છે, જો કે વ્યક્તિગત અક્ષરો અને તેમને "લખવા" માટે વપરાતા સ્ટ્રોક વચ્ચેનું અંતર ઓછામાં ઓછું 0.020 ઇંચ (0.5 mm) હોય.

4. દિવાલની ઊંચાઈ અને લાક્ષણિક પહોળાઈ

અમારા તમામ કટીંગ ટૂલ્સ સિમેન્ટેડ કાર્બાઇડ કટીંગ ટૂલ્સથી બનેલા છે.આ સુપર-કઠોર સામગ્રી ન્યૂનતમ વિચલન સાથે મહત્તમ સાધન જીવન અને ઉત્પાદકતા પ્રદાન કરે છે.જો કે, સૌથી મજબૂત સાધનો પણ વિકૃત થઈ શકે છે, જેમ કે ધાતુઓ, ખાસ કરીને પ્રોસેસ્ડ પ્લાસ્ટિક.તેથી, દિવાલની ઊંચાઈ અને લક્ષણનું કદ વ્યક્તિગત ભાગોની ભૂમિતિ અને ઉપયોગમાં લેવાતા ટૂલ સેટ પર ખૂબ જ નિર્ભર છે.

5. પાવર ટૂલ લેથ

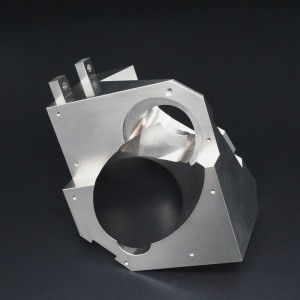

વ્યાપક મિલિંગ ક્ષમતાઓ ઉપરાંત, અમે લાઇવ ટૂલ CNC ટર્નિંગ પણ પ્રદાન કરીએ છીએ.આ મશીનો પર વપરાતા ટૂલ સેટ અમારા મશીનિંગ સેન્ટર પરના ટૂલ સેટ જેવા જ છે, સિવાય કે આપણે હવે પ્લાસ્ટિકના ભાગોને ફેરવતા નથી.આનો અર્થ એ થાય છે કે તરંગી છિદ્રો, ગ્રુવ્સ, પ્લેન્સ અને અન્ય લક્ષણોને વળેલા વર્કપીસના "લાંબા અક્ષ" (તેના Z અક્ષ) સાથે સમાંતર અથવા લંબ (અક્ષીય અથવા રેડિયલી) મશીન કરી શકાય છે, અને સામાન્ય રીતે મશીનિંગ સેન્ટર પર ઉત્પાદિત ઓર્થોગોનલ ભાગોને અનુસરે છે. સમાન ડિઝાઇન નિયમો.અહીં તફાવત કાચા માલના આકારમાં છે, ટૂલ સેટ પોતે જ નહીં.શાફ્ટ અને પિસ્ટન જેવા વળેલા ભાગો શરૂઆતમાં ગોળાકાર હોય છે, જ્યારે મિલ્ડ ભાગો જેમ કે મેનીફોલ્ડ, ઇન્સ્ટ્રુમેન્ટ બોક્સ અને વાલ્વ કવર સામાન્ય રીતે હોતા નથી, પરંતુ ચોરસ અથવા લંબચોરસ બ્લોકનો ઉપયોગ થાય છે.

6. મલ્ટી-એક્સિસ મિલિંગ

3-અક્ષ મશીનિંગનો ઉપયોગ કરીને, વર્કપીસને કાચા માલના ખાલી નીચેથી ક્લેમ્પ કરવામાં આવે છે, જ્યારે ભાગની તમામ સુવિધાઓ 6 ઓર્થોગોનલ બાજુઓ સુધી કાપવામાં આવે છે.ભાગનું કદ 10 ઇંચ * 7 ઇંચ (254 mm * 178 mm) કરતાં વધુ છે, ફક્ત ઉપર અને નીચે પ્રક્રિયા કરી શકાય છે, કોઈ બાજુ સેટિંગ નથી!જો કે, ફાઇવ-એક્સિસ ઇન્ડેક્સીંગ મિલિંગ સાથે, મશીનિંગ કોઈપણ સંખ્યામાં બિન-ઓર્થોગોનલ કિનારીઓમાંથી કરી શકાય છે.

પોસ્ટ સમય: નવેમ્બર-18-2021