Szybka i opłacalna produkcja prototypów i części produkcyjnych stanowi zwykle równowagę pomiędzy szybkim przejściem na możliwości obróbki CNC a zoptymalizowanymi częściami zaprojektowanymi pod kątem tych możliwości.Dlatego przy projektowaniu części do procesów frezowania i toczenia należy wziąć pod uwagę sześć ważnych kwestii, które mogą przyspieszyć czas produkcji przy jednoczesnej redukcji kosztów.

1. Głębokość i średnica otworu

W większości przypadków otwór jest interpolowany za pomocą frezu palcowego, a nie wierconego.Ta metoda obróbki zapewnia dużą elastyczność w zakresie wielkości otworu danego narzędzia i zapewnia lepsze wykończenie powierzchni niż wiertło.Pozwala nam to również używać tych samych narzędzi do obróbki rowków i wgłębień, redukując czas cyklu i koszty części.Jedyną wadą jest to, że ze względu na ograniczoną długość frezu walcowo-czołowego, otwory o głębokości większej niż sześć średnic stają się wyzwaniem i mogą wymagać obróbki z obu stron części.

2. Rozmiar i typ gwintu

Wiercenie i gwintowanie idą w parze.Wielu producentów używa „gwintowania” do wycinania gwintów wewnętrznych.Kran wygląda jak śruba zębata i „wkręca się” w wywiercony wcześniej otwór.Do wykonywania gwintów stosujemy nowocześniejszą metodę, narzędzie zwane frezem do gwintów, służące do wstawiania profilu gwintu.Umożliwia to tworzenie precyzyjnych gwintów, a dowolny rozmiar gwintu (zwojów na cal) o takim samym skoku można wyciąć za pomocą jednego narzędzia frezującego, oszczędzając czas produkcji i montażu.

3. Tekst na części

Chcesz wygrawerować numer części, opis lub logo na części?Speed Plus obsługuje większość tekstu potrzebnego do przetwarzania, pod warunkiem, że odstępy pomiędzy poszczególnymi znakami i kreskami użytymi do ich „zapisania” wyniosą co najmniej 0,020 cala (0,5 mm).

4. Wysokość ściany i szerokość charakterystyczna

Wszystkie nasze narzędzia skrawające wykonane są z narzędzi skrawających z węglika spiekanego.Ten supersztywny materiał zapewnia maksymalną trwałość narzędzia i produktywność przy minimalnym ugięciu.Jednak nawet najmocniejsze narzędzia mogą ulec odkształceniu, podobnie jak metale, zwłaszcza przetworzone tworzywa sztuczne.Dlatego wysokość ściany i rozmiar elementu są w dużym stopniu zależne od geometrii poszczególnych części i użytego zestawu narzędzi.

5. Tokarka elektronarzędziowa

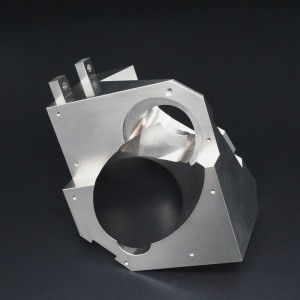

Oprócz szerokich możliwości frezowania, zapewniamy również toczenie CNC na żywo.Zestaw narzędzi stosowanych na tych maszynach jest podobny do zestawu narzędzi na naszym centrum obróbczym, z tą różnicą, że obecnie nie toczymy części z tworzyw sztucznych.Oznacza to, że mimośrodowe otwory, rowki, płaszczyzny i inne elementy mogą być obrabiane równolegle lub prostopadle (osiowo lub promieniowo) do „długiej osi” (jej osi Z) toczonego przedmiotu i zwykle podążają za ortogonalnymi częściami wyprodukowanymi na centrum obróbczym. te same zasady projektowania.Różnica polega tutaj na kształcie surowca, a nie samego zestawu narzędzi.Części toczone, takie jak wały i tłoki, są początkowo okrągłe, podczas gdy części frezowane, takie jak kolektory, skrzynki przyrządowe i pokrywy zaworów, zwykle nie są, ale stosuje się bloki kwadratowe lub prostokątne.

6. Frezowanie wieloosiowe

W przypadku obróbki 3-osiowej obrabiany przedmiot jest mocowany od spodu półwyrobu surowca, podczas gdy wszystkie elementy części są wycinane z maksymalnie 6 prostopadłych boków.Rozmiar części jest większy niż 10 cali * 7 cali (254 mm * 178 mm), można obrabiać tylko górę i dół, bez ustawiania bocznego!Jednakże w przypadku pięcioosiowego frezowania indeksującego obróbkę można wykonać od dowolnej liczby nieortogonalnych krawędzi.

Czas publikacji: 18 listopada 2021 r