การผลิตต้นแบบและชิ้นส่วนการผลิตอย่างรวดเร็วและคุ้มค่ามักเป็นความสมดุลระหว่างการเปลี่ยนแปลงอย่างรวดเร็วไปสู่ความสามารถในการตัดเฉือน CNC และชิ้นส่วนที่ได้รับการปรับปรุงให้เหมาะสมซึ่งออกแบบมาเพื่อความสามารถเหล่านี้ดังนั้น เมื่อออกแบบชิ้นส่วนสำหรับกระบวนการกัดและกลึง ข้อควรพิจารณาที่สำคัญ 6 ข้อต่อไปนี้สามารถเร่งเวลาการผลิตในขณะที่ลดต้นทุนได้

1. ความลึกและเส้นผ่านศูนย์กลางของรู

ในกรณีส่วนใหญ่ รูจะถูกสอดเข้าไปโดยใช้ดอกเอ็นมิลล์ แทนที่จะเจาะวิธีการตัดเฉือนนี้ให้ความยืดหยุ่นอย่างมากกับขนาดรูของเครื่องมือที่กำหนด และให้ผิวสำเร็จที่ดีกว่าสว่านนอกจากนี้ยังช่วยให้เราใช้เครื่องมือเดียวกันในการตัดเฉือนร่องและโพรง ซึ่งช่วยลดรอบเวลาและต้นทุนชิ้นส่วนได้ข้อเสียเพียงอย่างเดียวคือเนื่องจากความยาวที่จำกัดของดอกเอ็นมิลล์ รูที่มีความลึกมากกว่า 6 เส้นผ่านศูนย์กลางจึงกลายเป็นเรื่องท้าทาย และอาจต้องมีการตัดเฉือนจากทั้งสองด้านของชิ้นส่วน

2. ขนาดและประเภทของเกลียว

การเจาะและการทำเกลียวเป็นของคู่กันผู้ผลิตหลายรายใช้ "ต๊าป" เพื่อตัดเกลียวในก๊อกน้ำดูเหมือนสกรูฟันและมี "สกรู" เข้าไปในรูที่เจาะไว้ก่อนหน้านี้เราใช้วิธีการที่ทันสมัยกว่าในการผลิตเกลียว ซึ่งเป็นเครื่องมือที่เรียกว่าเครื่องตัดเกลียวเพื่อสอดโปรไฟล์เกลียวช่วยให้สามารถสร้างเกลียวได้อย่างแม่นยำ และขนาดเกลียวใดๆ (เกลียวต่อนิ้ว) ที่ใช้ระยะพิทช์ร่วมกันก็สามารถตัดได้ด้วยเครื่องมือกัดเพียงตัวเดียว ซึ่งช่วยประหยัดเวลาในการผลิตและการติดตั้ง

3. ข้อความในส่วน

ต้องการแกะสลักหมายเลขชิ้นส่วน คำอธิบาย หรือโลโก้บนชิ้นส่วนหรือไม่?Speed Plus รองรับข้อความส่วนใหญ่ที่จำเป็นสำหรับการประมวลผล โดยมีระยะห่างระหว่างอักขระแต่ละตัวและเส้นขีดที่ใช้ในการ "เขียน" อย่างน้อย 0.020 นิ้ว (0.5 มม.)

4. ความสูงของผนังและความกว้างลักษณะเฉพาะ

เครื่องมือตัดทั้งหมดของเราทำจากเครื่องมือตัดซีเมนต์คาร์ไบด์วัสดุแข็งพิเศษนี้ช่วยยืดอายุการใช้งานเครื่องมือและประสิทธิภาพการผลิตสูงสุดโดยมีการโก่งตัวน้อยที่สุดอย่างไรก็ตาม แม้แต่เครื่องมือที่แข็งแกร่งที่สุดก็สามารถเปลี่ยนรูปได้ เช่นเดียวกับโลหะ โดยเฉพาะพลาสติกแปรรูปดังนั้น ความสูงและขนาดของผนังจึงขึ้นอยู่กับรูปทรงของแต่ละชิ้นส่วนและชุดเครื่องมือที่ใช้เป็นอย่างมาก

5. เครื่องกลึงเครื่องมือไฟฟ้า

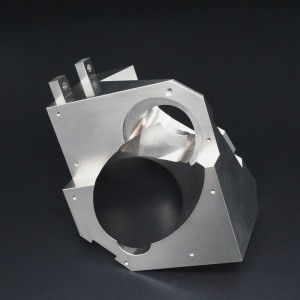

นอกเหนือจากความสามารถในการกัดที่กว้างขวางแล้ว เรายังมีบริการกลึง CNC ด้วยเครื่องมือที่ใช้งานจริงอีกด้วยชุดเครื่องมือที่ใช้กับเครื่องจักรเหล่านี้คล้ายคลึงกับชุดเครื่องมือบนเครื่องแมชชีนนิ่งเซ็นเตอร์ของเรา ยกเว้นว่าตอนนี้เราไม่ได้กลึงชิ้นส่วนที่เป็นพลาสติกแล้วซึ่งหมายความว่ารูเยื้องศูนย์ ร่อง ระนาบ และคุณลักษณะอื่นๆ สามารถกลึงในแนวขนานหรือตั้งฉาก (ในแนวแกนหรือในแนวรัศมี) กับ "แกนยาว" (แกน Z) ของชิ้นงานที่ถูกกลึงได้ และมักจะเป็นไปตามชิ้นส่วนตั้งฉากที่ผลิตบนเครื่องแมชชีนนิ่งเซ็นเตอร์ กฎการออกแบบเดียวกันความแตกต่างอยู่ที่รูปร่างของวัตถุดิบ ไม่ใช่ตัวชุดเครื่องมือชิ้นส่วนที่ถูกกลึง เช่น เพลาและลูกสูบ ในตอนแรกจะมีลักษณะกลม ในขณะที่ชิ้นส่วนที่ผ่านการกลึง เช่น ท่อร่วม กล่องเครื่องมือ และฝาครอบวาล์ว มักจะไม่เป็นเช่นนั้น แต่จะใช้บล็อกสี่เหลี่ยมหรือสี่เหลี่ยม

6. การกัดแบบหลายแกน

เมื่อใช้เครื่องจักร 3 แกน ชิ้นงานจะถูกจับยึดจากด้านล่างของช่องว่างวัตถุดิบ ในขณะที่คุณสมบัติของชิ้นส่วนทั้งหมดจะถูกตัดจากด้านตั้งฉากสูงสุด 6 ด้านขนาดชิ้นส่วนมากกว่า 10 นิ้ว * 7 นิ้ว (254 มม. * 178 มม.) สามารถประมวลผลได้เฉพาะด้านบนและด้านล่างเท่านั้น ไม่มีการตั้งค่าด้านข้าง!อย่างไรก็ตาม ด้วยการกัดดัชนีแบบห้าแกน การตัดเฉือนสามารถทำได้จากขอบที่ไม่ใช่มุมฉากจำนวนเท่าใดก็ได้

เวลาโพสต์: Nov-18-2021