プロトタイプや量産部品を迅速かつコスト効率よく製造するには、通常、CNC 加工機能への急速な移行と、これらの機能向けに設計された最適化された部品との間のバランスが必要です。したがって、フライス加工および旋削加工用の部品を設計する場合、次の 6 つの重要な考慮事項により、コストを削減しながら生産時間を短縮できます。

1. 穴の深さと直径

ほとんどの場合、穴はドリルではなくエンドミルで補間されます。この加工方法では、特定の工具の穴サイズに大きな柔軟性があり、ドリルよりも優れた表面仕上げが得られます。また、同じ工具を使用して溝とキャビティを加工できるため、サイクルタイムと部品コストが削減されます。唯一の欠点は、エンドミルの長さに制限があるため、直径 6 を超える深さの穴を形成するのが難しく、部品の両側からの加工が必要になる場合があることです。

2. ねじのサイズと種類

穴あけとねじ切りは密接に関係しています。多くのメーカーは、雌ねじを切るために「タップ」を使用しています。タップは歯付きネジのように見え、前に開けた穴に「ねじ込みます」。当社では、ねじ山を作成するためのより現代的な方法、すなわちねじ山プロファイルを挿入するためのねじ切りフライス カッターと呼ばれるツールを使用しています。これにより、正確なねじを作成でき、そのピッチを共有する任意のねじサイズ (1 インチあたりのねじ) を 1 つのフライス工具で切断できるため、製造時間と設置時間を節約できます。

3. パーツ上のテキスト

部品番号、説明、またはロゴを部品に彫刻したいですか?Speed Plus は、個々の文字間の間隔と文字を「書く」ために使用されるストロークが少なくとも 0.020 インチ (0.5 mm) である場合に限り、処理に必要なほとんどのテキストをサポートします。

4. 壁の高さと特徴的な幅

当社の切削工具はすべて超硬切削工具で作られています。この超剛性材料は、たわみを最小限に抑えながら最大限の工具寿命と生産性を実現します。ただし、金属、特に加工されたプラスチックと同様に、最も強力な工具でも変形する可能性があります。したがって、壁の高さとフィーチャーのサイズは、個々の部品の形状と使用するツールセットに大きく依存します。

5.電動工具旋盤

広範なフライス加工機能に加えて、ライブツール CNC 旋削加工も提供しています。これらの機械で使用される工具セットは、現在プラスチック部品の旋削を行っていないことを除けば、当社のマシニング センターの工具セットと似ています。これは、偏心した穴、溝、平面、その他の形状を、旋削加工されたワークピースの「長軸」(Z 軸) に対して平行または垂直 (軸方向または半径方向) に加工できることを意味し、通常はマシニング センターで製造された直交する部品に続きます。同じデザインルールです。ここでの違いは、ツールセット自体ではなく、原材料の形状です。シャフトやピストンなどの旋削部品は最初は円形ですが、マニホールド、計器ボックス、バルブカバーなどのフライス加工部品は通常そうではなく、正方形または長方形のブロックが使用されます。

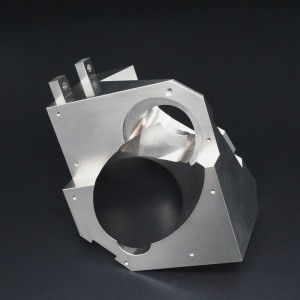

6. 多軸フライス加工

3 軸加工を使用すると、ワークピースは素材ブランクの底部からクランプされ、すべての部品フィーチャーは最大 6 つの直交面から切断されます。パーツサイズは10インチ * 7インチ (254 mm * 178 mm) を超え、上部と下部のみを加工でき、側面の設定はありません。ただし、5 軸インデックスフライス加工では、任意の数の非直交エッジから加工を実行できます。

投稿時間: 2021 年 11 月 18 日