Het snel en kosteneffectief vervaardigen van prototypen en productieonderdelen is meestal een balans tussen de snelle verschuiving naar CNC-bewerkingsmogelijkheden en geoptimaliseerde onderdelen die voor deze mogelijkheden zijn ontworpen.Daarom kunnen bij het ontwerpen van onderdelen voor frees- en draaiprocessen de volgende zes belangrijke overwegingen de productietijd versnellen en tegelijkertijd de kosten verlagen.

1. Gatdiepte en diameter

In de meeste gevallen wordt het gat geïnterpoleerd met een vingerfrees in plaats van geboord.Deze bewerkingsmethode biedt grote flexibiliteit in de gatgrootte van een bepaald gereedschap en zorgt voor een betere oppervlakteafwerking dan een boor.Het stelt ons ook in staat om dezelfde gereedschappen te gebruiken voor het bewerken van groeven en holtes, waardoor de cyclustijd en de onderdeelkosten worden verlaagd.Het enige nadeel is dat vanwege de beperkte lengte van de vingerfrees gaten met een diepte van meer dan zes diameters een uitdaging worden en mogelijk bewerking vanaf beide zijden van het onderdeel vereisen.

2. Draadgrootte en -type

Boren en draadsnijden gaan hand in hand.Veel fabrikanten gebruiken "tappen" om interne schroefdraden af te snijden.De kraan ziet eruit als een getande schroef en "schroeft" in het eerder geboorde gat.We gebruiken een modernere methode om schroefdraad te maken, een gereedschap genaamd draadfrees om het schroefdraadprofiel in te brengen.Hierdoor kunnen nauwkeurige schroefdraden worden gemaakt en kan elke draadgrootte (draden per inch) met dezelfde spoed worden gesneden met één enkel freesgereedschap, waardoor productie- en installatietijd worden bespaard.

3. Tekst op het onderdeel

Wilt u het onderdeelnummer, de beschrijving of het logo op het onderdeel graveren?Speed Plus ondersteunt het grootste deel van de tekst die nodig is voor verwerking, op voorwaarde dat de afstand tussen de afzonderlijke tekens en de streken die worden gebruikt om ze te ‘schrijven’ minimaal 0,020 inch (0,5 mm) bedraagt.

4. Wandhoogte en karakteristieke breedte

Al onze snijgereedschappen zijn gemaakt van hardmetalen snijgereedschappen.Dit superstijve materiaal biedt maximale standtijd en productiviteit met minimale doorbuiging.Zelfs de sterkste gereedschappen kunnen echter worden vervormd, evenals metalen, vooral bewerkte kunststoffen.Daarom zijn de wandhoogte en de afmeting van het element sterk afhankelijk van de geometrie van de afzonderlijke onderdelen en de gebruikte gereedschapset.

5. Draaibank voor elektrisch gereedschap

Naast uitgebreide freesmogelijkheden verzorgen wij ook live CNC-draaien.De gereedschapset die op deze machines wordt gebruikt is vergelijkbaar met de gereedschapset op ons bewerkingscentrum, behalve dat we nu geen kunststof onderdelen draaien.Dit betekent dat excentrische gaten, groeven, vlakken en andere kenmerken parallel of loodrecht (axiaal of radiaal) op de “lange as” (de Z-as) van het gedraaide werkstuk kunnen worden bewerkt, en meestal orthogonale onderdelen volgen die op een bewerkingscentrum zijn vervaardigd. dezelfde ontwerpregels.Het verschil hier is de vorm van de grondstof, niet de gereedschapset zelf.Gedraaide onderdelen zoals assen en zuigers zijn aanvankelijk rond, terwijl gefreesde onderdelen zoals spruitstukken, instrumentenkasten en kleppendeksels dat meestal niet zijn, maar er worden vierkante of rechthoekige blokken gebruikt.

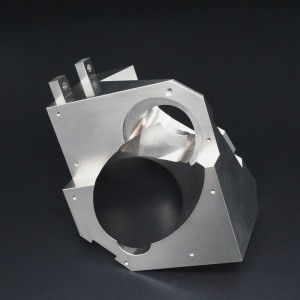

6. Meerassig frezen

Met behulp van 3-assige bewerking wordt het werkstuk vanaf de onderkant van het ruwe materiaal vastgeklemd, terwijl alle onderdelen van maximaal 6 orthogonale zijden worden gesneden.De onderdeelgrootte is groter dan 10 inch * 7 inch (254 mm * 178 mm), alleen de boven- en onderkant kunnen worden verwerkt, geen zij-instelling!Met indexfrezen met vijf assen kan de bewerking echter worden uitgevoerd vanaf een willekeurig aantal niet-orthogonale randen.

Posttijd: 18-nov-2021