Die schnelle und kostengünstige Herstellung von Prototypen und Produktionsteilen erfordert in der Regel ein Gleichgewicht zwischen der schnellen Umstellung auf CNC-Bearbeitungsfunktionen und optimierten Teilen, die für diese Funktionen entwickelt wurden.Daher können bei der Konstruktion von Teilen für Fräs- und Drehprozesse die folgenden sechs wichtigen Überlegungen die Produktionszeit verkürzen und gleichzeitig die Kosten senken.

1. Lochtiefe und -durchmesser

In den meisten Fällen wird das Loch mit einem Schaftfräser interpoliert und nicht gebohrt.Diese Bearbeitungsmethode bietet große Flexibilität bei der Lochgröße eines bestimmten Werkzeugs und sorgt für eine bessere Oberflächengüte als ein Bohrer.Außerdem können wir dieselben Werkzeuge für die Bearbeitung von Nuten und Hohlräumen verwenden, was die Zykluszeit und die Teilekosten reduziert.Der einzige Nachteil besteht darin, dass Löcher mit einer Tiefe von mehr als sechs Durchmessern aufgrund der begrenzten Länge des Schaftfräsers zu einer Herausforderung werden und möglicherweise eine Bearbeitung von beiden Seiten des Teils erfordern.

2. Gewindegröße und -typ

Bohren und Gewindefertigen gehen Hand in Hand.Viele Hersteller verwenden „Gewindebohrer“, um Innengewinde zu schneiden.Der Gewindebohrer sieht aus wie eine Zahnschraube und „schraubt“ sich in das zuvor gebohrte Loch.Wir verwenden eine modernere Methode zur Herstellung von Gewinden, ein Werkzeug namens Gewindefräser zum Einbringen des Gewindeprofils.Dadurch können präzise Gewinde erstellt werden, und jede Gewindegröße (Gewinde pro Zoll), die diese Steigung aufweist, kann mit einem einzigen Fräswerkzeug geschnitten werden, was Produktions- und Installationszeit spart.

3. Text zum Teil

Möchten Sie die Teilenummer, Beschreibung oder das Logo auf das Teil gravieren?Speed Plus unterstützt den Großteil des für die Verarbeitung erforderlichen Textes, vorausgesetzt, dass der Abstand zwischen einzelnen Zeichen und den Strichen, mit denen sie „geschrieben“ werden, mindestens 0,020 Zoll (0,5 mm) beträgt.

4. Wandhöhe und charakteristische Breite

Alle unsere Schneidwerkzeuge bestehen aus Hartmetall-Schneidwerkzeugen.Dieses supersteife Material bietet maximale Werkzeuglebensdauer und Produktivität bei minimaler Durchbiegung.Allerdings können selbst die stärksten Werkzeuge verformt werden, ebenso wie Metalle, insbesondere verarbeitete Kunststoffe.Daher sind Wandhöhe und Strukturgröße stark von der Geometrie der einzelnen Teile und dem verwendeten Werkzeugsatz abhängig.

5. Elektrowerkzeugdrehmaschine

Neben umfangreichen Fräsfunktionen bieten wir auch CNC-Drehen mit angetriebenen Werkzeugen an.Der auf diesen Maschinen verwendete Werkzeugsatz ähnelt dem Werkzeugsatz auf unserem Bearbeitungszentrum, mit dem Unterschied, dass wir derzeit keine Kunststoffteile drehen.Das bedeutet, dass exzentrische Löcher, Nuten, Ebenen und andere Merkmale parallel oder senkrecht (axial oder radial) zur „langen Achse“ (seiner Z-Achse) des gedrehten Werkstücks bearbeitet werden können und in der Regel orthogonalen Teilen folgen, die auf einem Bearbeitungszentrum hergestellt werden gleiche Gestaltungsregeln.Der Unterschied liegt hier in der Form des Rohmaterials, nicht im Werkzeugsatz selbst.Drehteile wie Wellen und Kolben sind zunächst rund, während Frästeile wie Krümmer, Instrumentenkästen und Ventildeckel in der Regel nicht rund sind, sondern es werden quadratische oder rechteckige Blöcke verwendet.

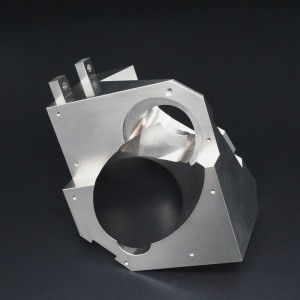

6. Mehrachsiges Fräsen

Bei der 3-Achsen-Bearbeitung wird das Werkstück von der Unterseite des Rohmaterialrohlings aus eingespannt, während alle Teilemerkmale von bis zu 6 orthogonalen Seiten geschnitten werden.Die Teilegröße ist größer als 10 Zoll * 7 Zoll (254 mm * 178 mm), nur die Ober- und Unterseite können bearbeitet werden, keine Seiteneinstellung!Beim Fünf-Achsen-Indexfräsen kann die Bearbeitung jedoch von einer beliebigen Anzahl nicht orthogonaler Kanten aus erfolgen.

Zeitpunkt der Veröffentlichung: 18. November 2021