प्रोटोटाइप आणि उत्पादन भाग जलद आणि किफायतशीरपणे तयार करणे हे सहसा सीएनसी मशीनिंग क्षमतेकडे जलद शिफ्ट आणि या क्षमतांसाठी डिझाइन केलेले ऑप्टिमाइझ केलेले भाग यांच्यातील संतुलन असते.म्हणून, मिलिंग आणि टर्निंग प्रक्रियेसाठी भागांची रचना करताना, खालील सहा महत्त्वाच्या बाबी लक्षात घेतल्यास खर्च कमी करताना उत्पादन वेळेत गती येऊ शकते.

1. भोक खोली आणि व्यास

बहुतेक प्रकरणांमध्ये, छिद्र ड्रिल करण्याऐवजी एंड मिलसह प्रक्षेपित केले जाते.ही मशीनिंग पद्धत दिलेल्या उपकरणाच्या छिद्राच्या आकारात उत्कृष्ट लवचिकता प्रदान करते आणि ड्रिलपेक्षा पृष्ठभागावर चांगली फिनिश प्रदान करते.हे आम्हाला मशीन ग्रूव्ह आणि पोकळीसाठी समान साधने वापरण्याची परवानगी देते, ज्यामुळे सायकल वेळ आणि भाग खर्च कमी होतो.फक्त तोटा असा आहे की एंड मिलच्या मर्यादित लांबीमुळे, सहा व्यासापेक्षा जास्त खोल छिद्रे एक आव्हान बनतात आणि भागाच्या दोन्ही बाजूंनी मशीनिंगची आवश्यकता असू शकते.

2. धागा आकार आणि प्रकार

ड्रिलिंग आणि धागा बनवणे हातात हात घालून जातात.अनेक उत्पादक अंतर्गत धागे कापण्यासाठी "टॅप" वापरतात.टॅप दात असलेल्या स्क्रूसारखा दिसतो आणि पूर्वी ड्रिल केलेल्या छिद्रात "स्क्रू" दिसतो.आम्ही धागे तयार करण्यासाठी अधिक आधुनिक पद्धत वापरतो, थ्रेड प्रोफाइल घालण्यासाठी थ्रेड मिलिंग कटर नावाचे साधन.हे तंतोतंत थ्रेड तयार करण्यास अनुमती देते आणि कोणत्याही थ्रेडचा आकार (प्रति इंच थ्रेड) जो पिच शेअर करतो तो एकाच मिलिंग टूलने कापला जाऊ शकतो, उत्पादन आणि स्थापनेचा वेळ वाचतो.

3. भागावरील मजकूर

भागावर भाग क्रमांक, वर्णन किंवा लोगो कोरायचा आहे?स्पीड प्लस प्रक्रियेसाठी आवश्यक असलेल्या बहुतेक मजकूराचे समर्थन करते, परंतु वैयक्तिक वर्ण आणि त्यांना "लिहण्यासाठी" वापरले जाणारे स्ट्रोकमधील अंतर किमान 0.020 इंच (0.5 मिमी) असेल.

4. भिंतीची उंची आणि वैशिष्ट्यपूर्ण रुंदी

आमची सर्व कटिंग टूल्स सिमेंट कार्बाइड कटिंग टूल्सची बनलेली आहेत.ही अति-कठोर सामग्री कमीतकमी विक्षेपनसह जास्तीत जास्त साधन जीवन आणि उत्पादकता प्रदान करते.तथापि, सर्वात मजबूत साधने देखील विकृत होऊ शकतात, जसे की धातू, विशेषतः प्रक्रिया केलेले प्लास्टिक.म्हणून, भिंतीची उंची आणि वैशिष्ट्याचा आकार वैयक्तिक भागांच्या भूमितीवर आणि वापरलेल्या टूल सेटवर अवलंबून असतो.

5. पॉवर टूल लेथ

विस्तृत मिलिंग क्षमतांव्यतिरिक्त, आम्ही थेट टूल CNC टर्निंग देखील प्रदान करतो.या मशीन्सवर वापरलेले टूल सेट आमच्या मशीनिंग सेंटरवरील टूल सेटसारखेच आहे, त्याशिवाय आम्ही आता प्लास्टिकचे भाग चालू करत नाही.याचा अर्थ असा की विक्षिप्त छिद्र, खोबणी, विमाने आणि इतर वैशिष्ट्ये वळलेल्या वर्कपीसच्या "लांब अक्ष" (त्याचा Z अक्ष) ला समांतर किंवा लंब (अक्षीय किंवा त्रिज्या) बनवल्या जाऊ शकतात आणि सामान्यतः मशीनिंग केंद्रावर तयार केलेल्या ऑर्थोगोनल भागांचे अनुसरण करतात. समान डिझाइन नियम.येथे फरक कच्च्या मालाचा आकार आहे, साधन सेट नाही.शाफ्ट आणि पिस्टनसारखे वळलेले भाग सुरुवातीला गोलाकार असतात, तर मॅनिफोल्ड्स, इन्स्ट्रुमेंट बॉक्स आणि व्हॉल्व्ह कव्हर्ससारखे मिल केलेले भाग सहसा नसतात, परंतु चौरस किंवा आयताकृती ब्लॉक्स वापरले जातात.

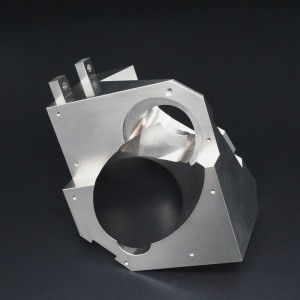

6. मल्टी-एक्सिस मिलिंग

3-अक्ष मशीनिंगचा वापर करून, वर्कपीस कच्च्या मालाच्या खाली तळापासून क्लॅम्प केले जाते, तर सर्व भाग वैशिष्ट्ये 6 ऑर्थोगोनल बाजूंनी कापली जातात.भागाचा आकार 10 इंच * 7 इंच (254 मिमी * 178 मिमी) पेक्षा जास्त आहे, फक्त वरच्या आणि खालच्या भागावर प्रक्रिया केली जाऊ शकते, साइड सेटिंग नाही!तथापि, पाच-अक्ष अनुक्रमणिका मिलिंगसह, मशीनिंग कितीही ऑर्थोगोनल नसलेल्या किनार्यांमधून करता येते.

पोस्ट वेळ: नोव्हेंबर-18-2021