Fabricarea rapidă și rentabilă a prototipurilor și a pieselor de producție este de obicei un echilibru între trecerea rapidă la capabilitățile de prelucrare CNC și piesele optimizate concepute pentru aceste capacități.Prin urmare, atunci când proiectați piese pentru procesele de frezare și strunjire, următoarele șase considerente importante pot accelera timpul de producție reducând în același timp costurile.

1. Adâncimea și diametrul găurii

În cele mai multe cazuri, gaura este interpolată cu o freză de capăt, mai degrabă decât forată.Această metodă de prelucrare oferă o mare flexibilitate în dimensiunea găurii unei anumite scule și oferă un finisaj mai bun al suprafeței decât un burghiu.De asemenea, ne permite să folosim aceleași scule pentru a prelucra caneluri și cavități, reducând timpul ciclului și costurile pieselor.Singurul dezavantaj este că, datorită lungimii limitate a frezei, găurile cu adâncime mai mare de șase diametre devin o provocare și pot necesita prelucrare de pe ambele părți ale piesei.

2. Dimensiunea și tipul firului

Găurirea și fabricarea filetului merg mână în mână.Mulți producători folosesc „robinetul” pentru a tăia firele interne.Robinetul arată ca un șurub dintat și se „șurubează” în orificiul găurit anterior.Folosim o metodă mai modernă pentru a face fire, o unealtă numită freză pentru filet pentru a introduce profilul filetului.Acest lucru permite crearea de filete precise și orice dimensiune de filet (filete pe inch) care împărtășește pasul poate fi tăiată cu o singură unealtă de frezat, economisind timp de producție și instalare.

3. Text pe parte

Doriți să gravați numărul piesei, descrierea sau sigla pe piesă?Speed Plus acceptă cea mai mare parte a textului necesar procesării, cu condiția ca distanța dintre caracterele individuale și liniile folosite pentru a le „scrie” să fie de cel puțin 0,020 inchi (0,5 mm).

4. Înălțimea peretelui și lățimea caracteristică

Toate sculele noastre de tăiere sunt fabricate din scule de tăiere din carbură cimentată.Acest material super-rigid oferă durată maximă de viață a sculei și productivitate cu o deformare minimă.Cu toate acestea, chiar și cele mai puternice unelte pot fi deformate, la fel ca și metalele, în special materialele plastice prelucrate.Prin urmare, înălțimea peretelui și dimensiunea caracteristicii depind foarte mult de geometria pieselor individuale și de setul de instrumente utilizat.

5. Strung pentru scule electrice

Pe lângă capabilitățile extinse de frezare, oferim și strunjire CNC cu scule active.Setul de scule folosit la aceste mașini este similar cu setul de scule de la centrul nostru de prelucrare, cu excepția faptului că nu turnăm piese din plastic acum.Aceasta înseamnă că găurile excentrice, canelurile, planele și alte caracteristici pot fi prelucrate paralel sau perpendicular (axial sau radial) pe „axa lungă” (axa sa Z) a piesei de prelucrat turnate și, de obicei, urmează piesele ortogonale fabricate pe un centru de prelucrare. aceleași reguli de proiectare.Diferența aici este forma materiei prime, nu setul de instrumente în sine.Piesele turnate, cum ar fi arborii și pistoanele sunt inițial rotunde, în timp ce părțile frezate, cum ar fi colectoarele, cutiile de instrumente și capacele supapelor, de obicei, nu sunt, dar sunt utilizate blocuri pătrate sau dreptunghiulare.

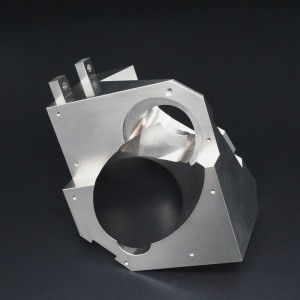

6. Frezare cu mai multe axe

Folosind prelucrarea pe 3 axe, piesa de prelucrat este prinsă din partea inferioară a semifabricatului de materie primă, în timp ce toate caracteristicile piesei sunt tăiate din până la 6 laturi ortogonale.Dimensiunea piesei este mai mare de 10 inchi * 7 inchi (254 mm * 178 mm), numai partea de sus și de jos pot fi procesate, fără setare laterală!Cu toate acestea, cu frezarea cu indexare pe cinci axe, prelucrarea poate fi efectuată din orice număr de muchii neortogonale.

Ora postării: 18-11-2021