A prototípusok és gyártási alkatrészek gyors és költséghatékony gyártása általában egyensúlyt teremt a CNC megmunkálási képességekre való gyors átállás és az ezekre a képességekre tervezett optimalizált alkatrészek között.Ezért a marási és esztergálási folyamatokhoz szükséges alkatrészek tervezésekor a következő hat fontos szempont felgyorsíthatja a gyártási időt, miközben csökkenti a költségeket.

1. Furat mélysége és átmérője

A legtöbb esetben a furatot szármaróval interpolálják, nem pedig fúrják.Ez a megmunkálási módszer nagy rugalmasságot biztosít az adott szerszám furatméretében, és jobb felületminőséget biztosít, mint egy fúró.Lehetővé teszi azt is, hogy ugyanazokat az eszközöket használjuk a hornyok és üregek megmunkálására, csökkentve a ciklusidőt és az alkatrészköltségeket.Az egyetlen hátránya, hogy a szármaró korlátozott hossza miatt a hat átmérőnél mélyebb furatok kihívást jelentenek, és az alkatrész mindkét oldalán megmunkálást igényelhetnek.

2. Menet mérete és típusa

A fúrás és a menetkészítés kéz a kézben járnak.Sok gyártó „csapot” használ a belső menetek vágására.A csap úgy néz ki, mint egy fogazott csavar, és „becsavarodik” a korábban fúrt lyukba.A menetek készítéséhez korszerűbb módszert, a menetprofil beillesztéséhez egy menetmaró nevű szerszámot használunk.Ez lehetővé teszi precíz menetek létrehozását, és bármilyen menetméretet (menet hüvelykenként), amely osztja a menetemelkedést, egyetlen marószerszámmal levágható, így gyártási és telepítési idő takarítható meg.

3. Szöveg az alkatrészen

Szeretné gravírozni a cikkszámot, leírást vagy logót az alkatrészre?A Speed Plus támogatja a feldolgozáshoz szükséges szövegek nagy részét, feltéve, hogy az egyes karakterek és a „írásukhoz” használt vonások közötti távolság legalább 0,020 hüvelyk (0,5 mm).

4. Falmagasság és jellemző szélesség

Minden vágószerszámunk keményfém vágószerszámokból készül.Ez a szupermerev anyag maximális élettartamot és termelékenységet biztosít minimális elhajlás mellett.Azonban még a legerősebb szerszámok is deformálódhatnak, akárcsak a fémek, különösen a feldolgozott műanyagok.Ezért a fal magassága és mérete nagymértékben függ az egyes alkatrészek geometriájától és a használt szerszámkészlettől.

5. Elektromos szerszám eszterga

A kiterjedt marási lehetőségek mellett éles szerszámos CNC esztergálást is biztosítunk.Az ezeken a gépeken használt szerszámkészlet hasonló a megmunkáló központunkban lévő szerszámkészlethez, azzal a különbséggel, hogy most nem esztergálunk műanyag alkatrészeket.Ez azt jelenti, hogy az excentrikus furatok, hornyok, síkok és egyéb jellemzők párhuzamosan vagy merőlegesen (tengelyirányban vagy sugárirányban) megmunkálhatók az esztergált munkadarab „hossztengelyével” (annak Z tengelyével), és általában követik a megmunkáló központon gyártott merőleges részeket. ugyanazok a tervezési szabályok.A különbség itt az alapanyag formája, nem maga a szerszámkészlet.Az esztergált alkatrészek, például a tengelyek és a dugattyúk kezdetben kerekek, míg a mart alkatrészek, mint például az elosztók, műszerdobozok és szelepfedelek általában nem, hanem négyzet vagy téglalap alakú blokkokat használnak.

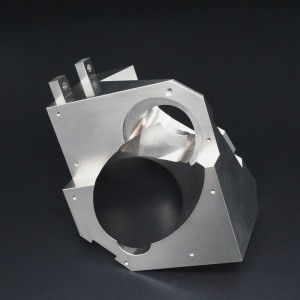

6. Többtengelyes marás

A 3 tengelyes megmunkálással a munkadarabot a nyersanyag aljáról rögzítik, miközben az összes alkatrész jellemzőt akár 6 merőleges oldalról levágják.Az alkatrész mérete nagyobb, mint 10 hüvelyk * 7 hüvelyk (254 mm * 178 mm), csak a felső és az alsó rész feldolgozható, oldalbeállítás nincs!Az öttengelyes indexmarással azonban a megmunkálás tetszőleges számú nem merőleges élből elvégezhető.

Feladás időpontja: 2021.11.18