Швидке та економічно ефективне виготовлення прототипів і промислових деталей зазвичай є балансом між швидким переходом до можливостей обробки з ЧПК та оптимізованими деталями, розробленими для цих можливостей.Таким чином, при проектуванні деталей для процесів фрезерування та токарної обробки, наступні шість важливих міркувань можуть пришвидшити час виробництва та зменшити витрати.

1. Глибина та діаметр отвору

У більшості випадків отвір інтерполюється торцевою фрезою, а не свердлиться.Цей метод обробки забезпечує велику гнучкість розміру отвору даного інструменту та забезпечує кращу обробку поверхні, ніж свердло.Це також дозволяє нам використовувати ті самі інструменти для обробки канавок і порожнин, скорочуючи час циклу та вартість деталей.Єдиним недоліком є те, що через обмежену довжину кінцевої фрези отвори діаметром понад шість стають проблемою та можуть потребувати механічної обробки з обох сторін деталі.

2. Розмір і тип різьби

Свердління та виготовлення різьби йдуть рука об руку.Багато виробників використовують «мітчик» для нарізання внутрішньої різьби.Мітчик має вигляд зубчастого гвинта і «вкручується» в попередньо просвердлений отвір.Ми використовуємо більш сучасний метод для виготовлення різьби, інструмент, який називається фреза для вставлення профілю різьби.Це дозволяє створювати точні різьби, і будь-який розмір різьби (різьби на дюйм), який має такий же крок, можна нарізати одним фрезерним інструментом, заощаджуючи час виробництва та встановлення.

3. Текст на частині

Бажаєте вигравірувати номер деталі, опис або логотип на деталі?Speed Plus підтримує більшу частину тексту, необхідного для обробки, за умови, що інтервал між окремими символами та штрихами, які використовуються для їх «напису», становить принаймні 0,020 дюйма (0,5 мм).

4. Висота стінки і характерна ширина

Усі наші ріжучі інструменти виготовлені з твердосплавних ріжучих інструментів.Цей наджорсткий матеріал забезпечує максимальний термін служби інструменту та продуктивність із мінімальним прогином.Однак навіть найміцніші інструменти можуть деформуватися, як і метали, особливо оброблені пластмаси.Таким чином, висота стіни та розмір елемента дуже залежать від геометрії окремих частин і використовуваного набору інструментів.

5. Електроінструмент токарний

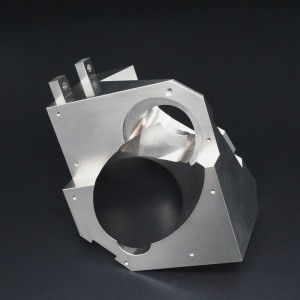

Окрім широких можливостей фрезерування, ми також надаємо токарну обробку інструментів з ЧПУ.Набір інструментів, який використовується на цих верстатах, подібний до набору інструментів на нашому обробному центрі, за винятком того, що зараз ми не точимо пластикових деталей.Це означає, що ексцентричні отвори, канавки, площини та інші деталі можна обробляти паралельно або перпендикулярно (аксіально або радіально) до «довгої осі» (її осі Z) точеної заготовки, і зазвичай слідують за ортогональними деталями, виготовленими на обробному центрі. однакові правила проектування.Різниця тут у формі сировини, а не в самому наборі інструментів.Точені деталі, такі як вали та поршні, спочатку є круглими, тоді як фрезеровані деталі, такі як колектори, приладові коробки та кришки клапанів, зазвичай не є, але використовуються квадратні або прямокутні блоки.

6. Багатоосьове фрезерування

Використовуючи 3-осьову обробку, деталь затискається з нижньої частини заготовки сировини, тоді як усі деталі вирізаються з ортогональних сторін до 6.Розмір деталі перевищує 10 дюймів * 7 дюймів (254 мм * 178 мм), можна обробляти лише верхню та нижню частину, без бокової настройки!Однак за допомогою фрезерування з індексуванням по п’яти осях обробка може бути виконана з будь-якої кількості неортогональних кромок.

Час публікації: 18 листопада 2021 р