1. Delik derinliği ve çapı

Çoğu durumda delikler delinmez, parmak frezelerle enterpole edilir.Bu işleme yöntemi, belirli bir takım için delik boyutunda büyük esneklik sunar ve matkaplardan daha iyi bir yüzey kalitesi sağlar.Ayrıca aynı takımla oluk ve oyukları işlememize olanak tanıyarak çevrim süresini ve parça maliyetini azaltır.Tek dezavantajı, parmak frezenin sınırlı uzunluğundan dolayı, altı çaptan daha derin deliklerin zorlayıcı hale gelmesi ve parçanın her iki tarafından da işlenmesi gerekebilmesidir.

2. İpliğin boyutu ve türü

Delme ve diş açma el ele gider.Birçok üretici iç dişleri kesmek için bir "musluk" kullanır.Musluk dişli bir vidaya benziyor ve daha önce açılmış deliğe "vidalanıyor".İplik yapımında daha modern bir yaklaşım benimsiyoruz; iplik değirmeni adı verilen bir alet, iplik profilini yerleştirir.Bu, hassas dişler ve tek bir frezeleme takımıyla kesilebilecek adımı paylaşan herhangi bir diş boyutu (inç başına diş sayısı) oluşturarak üretim ve kurulum süresinden tasarruf sağlar.Bu nedenle #2 ila 1/2 inç arasındaki UNC ve UNF dişlerin ve M2 ila M12 arasındaki metrik dişlerin tümü tek bir takım setinde kullanılabilir.

3. Parçadaki metin

Bir parçanın üzerine parça numarası, açıklama veya logo mu kazımak istiyorsunuz?Hızlandırma, tek tek karakterler ile bunları "yazmak" için kullanılan konturlar arasındaki aralığın en az 0,020 inç (0,5 mm) olması koşuluyla, işleme için gereken metnin çoğunu destekler.Ayrıca metin kabarık değil içbükey olmalı ve Arial, Verdana veya benzeri sans serif gibi 20 punto veya daha büyük bir yazı tipi kullanılması tavsiye edilir.

4. Duvar Yüksekliği ve Özellik Genişliği

Bıçaklarımızın tamamı karbür bıçaklardan oluşmaktadır.Bu ultra sert malzeme minimum sapmayla maksimum takım ömrü ve üretkenlik sağlar.Ancak en güçlü aletler bile, metaller ve özellikle işlenen plastikler gibi deforme olabilir.Bu nedenle duvar yüksekliği ve özellik boyutu, bireysel parçaların geometrisine ve kullanılan araç setine büyük ölçüde bağlıdır.Örneğin, işleme için minimum 0,020″ (0,5 mm) özellik kalınlığı ve maksimum 2″ (51 mm) özellik derinliği desteklenir, ancak bu, bu boyutlarla kanatlı bir ısı emici tasarlayabileceğiniz anlamına gelmez.

5. Elektrikli alet tornası

Kapsamlı frezeleme yeteneklerimize ek olarak canlı takım CNC tornalama da sunuyoruz.Bu makinelerde kullanılan takım setleri, şu anda plastik parçaları tornalamamamız dışında işleme merkezlerimizdekilere benzer.Bu, eksantrik deliklerin, olukların, düz yüzeylerin ve diğer özelliklerin, torna edilen iş parçasının "uzun eksenine" (Z ekseni) paralel veya dik (eksenel veya radyal) olarak işlenebileceği ve tipik olarak bir işlemede üretilen dik parçaları takip edebileceği anlamına gelir. merkez Aynı tasarım kuralları.Buradaki fark alet setinin kendisi değil, ham maddenin şeklidir.Şaftlar ve pistonlar gibi tornalanmış parçalar yuvarlak başlarken manifoldlar, ölçüm kutuları ve valf kapakları gibi frezelenmiş parçalar genellikle kare veya dikdörtgen bloklar kullanılarak başlamaz.

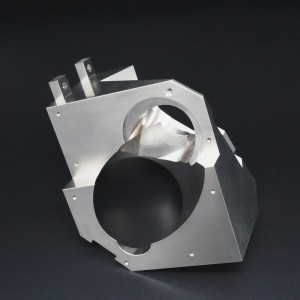

6. Çok eksenli frezeleme

3 eksenli işleme kullanılarak iş parçası ham stokun alt kısmından sıkıştırılırken tüm parça özellikleri 6'ya kadar dik kenardan kesilir.Parça boyutu 10″*7″ (254mm*178mm)'den daha büyüktür, yalnızca üst ve alt işlenebilir, yan ayar yoktur!Bununla birlikte, beş eksenli indeksli frezeleme ile herhangi bir sayıda dik olmayan kenardan işlemek mümkündür.

Gönderim zamanı: Şubat-15-2022