1. Głębokość i średnica otworu

Otwory w większości przypadków są interpolowane za pomocą frezów palcowych, a nie wierconych.Ta metoda obróbki zapewnia dużą elastyczność w zakresie wielkości otworu dla danego narzędzia i zapewnia lepsze wykończenie powierzchni niż wiertła.Umożliwia nam także obróbkę rowków i wgłębień za pomocą tego samego narzędzia, redukując czas cyklu i koszt części.Jedyną wadą jest to, że ze względu na ograniczoną długość frezu walcowo-czołowego otwory głębsze niż sześć średnic stają się wyzwaniem i mogą wymagać obróbki z obu stron części.

2. Rozmiar i rodzaj nici

Wiercenie i gwintowanie idą w parze.Wielu producentów używa „gwintownika” do nacinania gwintów wewnętrznych.Kran wygląda jak śruba zębata i „wkręca się” w wywiercony wcześniej otwór.Stosujemy bardziej nowoczesne podejście do wykonywania gwintów, narzędzie zwane frezem do gwintów wstawia profil gwintu.Tworzy to precyzyjne gwinty, a dowolny rozmiar gwintu (zwojów na cal) o tym samym skoku można wyciąć za pomocą jednego narzędzia frezującego, oszczędzając czas produkcji i montażu.Dlatego też gwinty UNC i UNF od #2 do 1/2 cala oraz gwinty metryczne od M2 do M12 można stosować w jednym zestawie narzędzi.

3. Tekst na części

Chcesz wygrawerować numer części, opis lub logo na części?Akceleracja obsługuje większość tekstu potrzebnego do przetworzenia, pod warunkiem, że odstępy pomiędzy poszczególnymi znakami i kreskami użytymi do ich „zapisania” wynoszą co najmniej 0,020 cala (0,5 mm).Ponadto tekst powinien być raczej wklęsły niż wypukły i zaleca się stosowanie czcionki o wielkości 20 punktów lub większej, takiej jak Arial, Verdana lub podobna czcionka bezszeryfowa.

4. Wysokość ściany i szerokość elementu

Wszystkie nasze noże składają się z noży z węglików spiekanych.Ten wyjątkowo sztywny materiał zapewnia maksymalną trwałość narzędzia i produktywność przy minimalnym ugięciu.Jednak nawet najsilniejsze narzędzia mogą się odkształcać, podobnie jak metale, a zwłaszcza obrabiane tworzywa sztuczne.Dlatego wysokość ściany i rozmiar elementu są w dużym stopniu zależne od geometrii poszczególnych części i użytego zestawu narzędzi.Na przykład minimalna grubość elementu wynosząca 0,020″ (0,5 mm) i maksymalna głębokość elementu wynosząca 2″ (51 mm) są obsługiwane podczas obróbki, ale nie oznacza to, że można zaprojektować żebrowany radiator o tych wymiarach.

5. Tokarka elektronarzędziowa

Oprócz naszych szerokich możliwości frezowania oferujemy również toczenie CNC na żywo.Zestawy narzędzi stosowane w tych maszynach są podobne do tych w naszych centrach obróbczych, z tą różnicą, że obecnie nie toczymy części z tworzyw sztucznych.Oznacza to, że mimośrodowe otwory, rowki, spłaszczenia i inne elementy mogą być obrabiane równolegle lub prostopadle (osiowo lub promieniowo) do „długiej osi” toczonego przedmiotu (jego osi Z) i zazwyczaj podążają za ortogonalnymi częściami wykonanymi na maszynie obróbczej centrum Te same zasady projektowania.Różnica polega tutaj na kształcie surowca, a nie samego zestawu narzędzi.Części toczone, takie jak wały i tłoki, zaczynają się od zaokrągleń, podczas gdy części frezowane, takie jak kolektory, skrzynki manometrów i pokrywy zaworów, często nie są takie, i zamiast nich stosuje się kwadratowe lub prostokątne bloki.

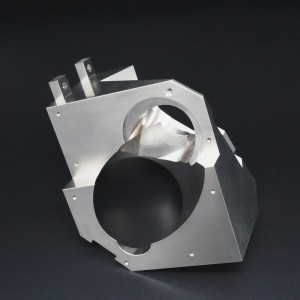

6. Frezowanie wieloosiowe

W przypadku obróbki 3-osiowej obrabiany przedmiot jest mocowany od spodu surowca, podczas gdy wszystkie elementy części są wycinane z maksymalnie 6 prostopadłych boków.Rozmiar części jest większy niż 10″*7″ (254mm*178mm), można obrabiać tylko górę i dół, bez ustawienia bocznego!Jednakże przy pięcioosiowym frezowaniu indeksowanym możliwa jest obróbka od dowolnej liczby nieortogonalnych krawędzi.

Czas publikacji: 15 lutego 2022 r