1. 구멍 깊이 및 직경

대부분의 경우 구멍은 드릴링이 아닌 엔드밀로 보간됩니다.이 가공 방법은 특정 공구의 구멍 크기에 큰 유연성을 제공하고 드릴보다 더 나은 표면 조도를 제공합니다.또한 동일한 공구로 홈과 캐비티를 가공할 수 있어 사이클 시간과 부품 비용이 절감됩니다.유일한 단점은 엔드밀의 제한된 길이로 인해 직경 6개보다 깊은 구멍이 어려워지고 부품의 양쪽에서 가공해야 할 수도 있다는 것입니다.

2. 실의 크기와 종류

드릴링과 나사산 제작이 함께 진행됩니다.많은 제조업체는 내부 스레드를 절단하기 위해 "탭"을 사용합니다.탭은 톱니 모양의 나사처럼 보이며 이전에 뚫은 구멍에 "나사"로 고정됩니다.우리는 스레드 제작에 있어 보다 현대적인 접근 방식을 취합니다. 스레드 밀이라는 도구를 사용하여 스레드 프로파일을 삽입합니다.이를 통해 정확한 나사산이 생성되고 해당 피치를 공유하는 모든 나사산 크기(인치당 나사산 수)를 단일 밀링 도구로 절단할 수 있어 생산 및 설치 시간이 절약됩니다.따라서 #2에서 1/2인치까지의 UNC 및 UNF 스레드와 M2에서 M12까지의 미터법 스레드를 모두 단일 도구 세트에서 사용할 수 있습니다.

3. 해당 부분의 텍스트

부품에 부품 번호, 설명 또는 로고를 새기고 싶으십니까?가속은 개별 문자와 해당 문자를 "쓰기"하는 데 사용되는 획 사이의 간격이 최소 0.020인치(0.5mm)인 경우 처리에 필요한 대부분의 텍스트를 지원합니다.또한 텍스트는 양각형보다는 오목형이어야 하며, Arial, Verdana 또는 이와 유사한 산세리프체와 같은 20포인트 이상의 글꼴을 권장합니다.

4. 벽 높이 및 형상 폭

우리의 모든 칼은 카바이드 칼로 구성되어 있습니다.이 초강성 소재는 편향을 최소화하면서 최대 공구 수명과 생산성을 제공합니다.그러나 금속, 특히 가공되는 플라스틱처럼 가장 강한 도구라도 변형될 수 있습니다.따라서 벽 높이와 형상 크기는 개별 부품의 형상과 사용된 도구 세트에 따라 크게 달라집니다.예를 들어 최소 형상 두께 0.020인치(0.5mm)와 최대 형상 깊이 2인치(51mm)가 가공에 지원되지만 이는 이러한 치수로 핀형 방열판을 설계할 수 있다는 의미는 아닙니다.

5. 전동 공구 선반

광범위한 밀링 기능 외에도 라이브 툴 CNC 터닝도 제공합니다.이 기계에 사용되는 공구 세트는 현재 플라스틱 부품을 가공하지 않는다는 점을 제외하면 머시닝 센터의 공구 세트와 유사합니다.이는 편심 구멍, 홈, 평면 및 기타 형상을 회전된 공작물의 "장축"(Z축)에 평행 또는 수직(축 또는 방사형)으로 가공할 수 있으며 일반적으로 기계 가공에서 제작된 직교 부품을 따를 수 있음을 의미합니다. 센터 동일한 디자인 규칙.여기서 차이점은 도구 세트 자체가 아니라 원재료의 모양입니다.샤프트 및 피스톤과 같은 회전 부품은 원형으로 시작하는 반면, 매니폴드, 게이지 박스 및 밸브 커버와 같은 밀링 부품은 사각형 또는 직사각형 블록을 대신 사용하는 경우가 많습니다.

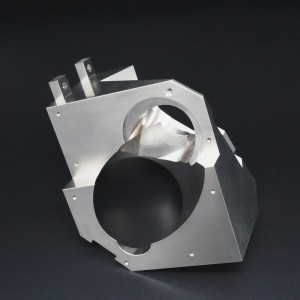

6. 다축 밀링

3축 가공을 사용하여 공작물은 원본 스톡의 바닥에서 고정되고 모든 부품 형상은 최대 6개의 직교 측면에서 절단됩니다.부품 크기는 10″*7″(254mm*178mm)보다 크며 상단과 하단만 가공할 수 있으며 측면 설정은 불가능합니다!그러나 5축 인덱스 밀링을 사용하면 직교하지 않는 모서리 수에 관계없이 가공이 가능합니다.

게시 시간: 2022년 2월 15일