1. Kedalaman dan diameter lubang

Lubang dalam banyak kasus diinterpolasi dengan end mill, bukan dibor.Metode pemesinan ini menawarkan fleksibilitas besar dalam ukuran lubang untuk alat tertentu dan memberikan penyelesaian permukaan yang lebih baik dibandingkan bor.Hal ini juga memungkinkan kami mengerjakan alur dan rongga dengan alat yang sama, sehingga mengurangi waktu siklus dan biaya suku cadang.Satu-satunya kelemahan adalah karena terbatasnya panjang end mill, lubang yang diameternya lebih dari enam menjadi tantangan dan mungkin perlu dikerjakan dari kedua sisi bagian.

2. Ukuran dan jenis benang

Pengeboran dan pembuatan benang berjalan beriringan.Banyak produsen menggunakan “keran” untuk memotong benang internal.Kerannya terlihat seperti sekrup bergigi dan “sekrup” ke dalam lubang yang telah dibor sebelumnya.Kami mengambil pendekatan yang lebih modern untuk membuat benang, alat yang disebut pabrik benang menyisipkan profil benang.Hal ini menghasilkan ulir yang presisi dan ukuran ulir apa pun (benang per inci) yang berbagi pitch dapat dipotong dengan satu alat penggilingan, sehingga menghemat waktu produksi dan pemasangan.Oleh karena itu, ulir UNC dan UNF dari #2 hingga 1/2 inci dan ulir metrik dari M2 hingga M12 semuanya dapat digunakan dalam satu set alat.

3. Teks pada bagian tersebut

Ingin mengukir nomor bagian, deskripsi atau logo pada suatu bagian?Akselerasi mendukung sebagian besar teks yang diperlukan untuk pemrosesan, asalkan jarak antar karakter individual dan goresan yang digunakan untuk "menulis" teks tersebut setidaknya 0,020 inci (0,5 mm).Selain itu, teks harus berbentuk cekung, bukan ditinggikan, dan disarankan menggunakan font berukuran 20 poin atau lebih besar seperti Arial, Verdana, atau sans serif serupa.

4. Tinggi Dinding dan Lebar Fitur

Semua pisau kami terdiri dari pisau karbida.Material ultra-kaku ini memberikan masa pakai dan produktivitas tool maksimum dengan defleksi minimal.Namun, perkakas yang paling kuat pun dapat berubah bentuk, begitu pula logam, dan terutama plastik yang sedang dikerjakan.Oleh karena itu, tinggi dinding dan ukuran fitur sangat bergantung pada geometri masing-masing bagian dan perangkat yang digunakan.Misalnya, ketebalan fitur minimum 0,020″ (0,5mm) dan kedalaman fitur maksimum 2″ (51mm) didukung untuk pemesinan, namun itu tidak berarti Anda dapat mendesain heat sink bersirip dengan dimensi ini.

5. Perkakas listrik mesin bubut

Selain kemampuan penggilingan kami yang luas, kami juga menawarkan alat pembubutan CNC langsung.Set perkakas yang digunakan pada mesin ini serupa dengan yang ada di pusat permesinan kami, hanya saja saat ini kami tidak memutar komponen plastik.Artinya, lubang, alur, bidang datar, dan fitur eksentrik lainnya dapat dikerjakan secara paralel atau tegak lurus (aksial atau radial) terhadap “sumbu panjang” benda kerja yang diputar (sumbu Z), dan biasanya mengikuti bagian ortogonal yang dibuat pada pemesinan. tengah Aturan desain yang sama.Perbedaannya di sini terletak pada bentuk bahan bakunya, bukan pada set alat itu sendiri.Bagian yang digiling seperti poros dan piston awalnya berbentuk bulat, sedangkan bagian yang digiling seperti manifold, kotak pengukur, dan penutup katup sering kali tidak berbentuk bulat, melainkan menggunakan balok persegi atau persegi panjang.

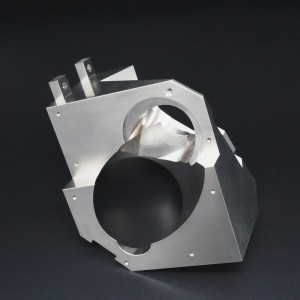

6. Penggilingan multi-sumbu

Dengan menggunakan pemesinan 3 sumbu, benda kerja dijepit dari bagian bawah stok mentah sementara semua fitur bagian dipotong hingga 6 sisi ortogonal.Ukuran komponen lebih besar dari 10″*7″ (254mm*178mm), hanya bagian atas dan bawah yang dapat dikerjakan, tanpa pengaturan samping!Namun, dengan penggilingan berindeks lima sumbu, dimungkinkan untuk mengerjakan mesin dari sejumlah tepi non-ortogonal.

Waktu posting: 15 Februari-2022