1. Дълбочина и диаметър на отвора

Отворите в повечето случаи се интерполират с челни фрези, а не се пробиват.Този метод на обработка предлага голяма гъвкавост при размера на отвора за даден инструмент и осигурява по-добро покритие на повърхността от свредлата.Освен това ни позволява да обработваме жлебове и кухини с един и същ инструмент, намалявайки времето за цикъл и цената на частта.Единственият недостатък е, че поради ограничената дължина на крайната мелница, дупките, по-дълбоки от шест диаметъра, се превръщат в предизвикателство и може да се наложи да се обработват от двете страни на детайла.

2. Размер и вид на конеца

Пробиването и направата на резби вървят ръка за ръка.Много производители използват "кран" за рязане на вътрешни резби.Кранът изглежда като назъбен винт и се „завинтва“ в предварително пробития отвор.Ние възприемаме по-модерен подход за правене на резби, инструмент, наречен резба, вкарва профила на резбата.Това създава прецизни резби и всеки размер на резбата (нишки на инч), който споделя тази стъпка, може да бъде нарязан с един фрезов инструмент, спестявайки време за производство и монтаж.Следователно UNC и UNF резби от #2 до 1/2 инча и метрични резби от M2 до M12 могат да се използват в един комплект инструменти.

3. Текст върху частта

Искате ли да гравирате номер на част, описание или лого върху част?Ускорението поддържа по-голямата част от текста, необходим за обработка, при условие че разстоянието между отделните знаци и щрихите, използвани за тяхното „написване“, е най-малко 0,020 инча (0,5 mm).Освен това текстът трябва да е вдлъбнат, а не повдигнат, и се препоръчва шрифт от 20 точки или по-голям, като Arial, Verdana или подобен sans serif.

4. Височина на стената и ширина на елемента

Всички наши ножове се състоят от карбидни ножове.Този изключително твърд материал осигурява максимален живот на инструмента и производителност с минимална деформация.Но дори и най-здравите инструменти могат да се деформират, както и металите и особено пластмасите, които се обработват.Следователно височината на стената и размерът на елемента са много зависими от геометрията на отделните части и използвания набор от инструменти.Например, минимална дебелина на елемента от 0,020" (0,5 mm) и максимална дълбочина на елемента от 2" (51 mm) се поддържат за обработка, но това не означава, че можете да проектирате радиатор с ребра с тези размери.

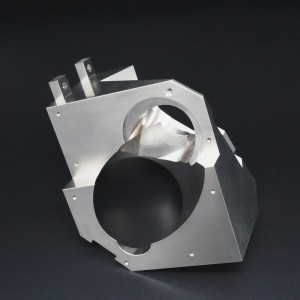

5. Електроинструментален струг

В допълнение към нашите широки възможности за фрезоване, ние предлагаме и CNC струговане на живи инструменти.Комплектите инструменти, използвани на тези машини, са подобни на тези на нашите обработващи центрове, с изключение на това, че в момента не струговаме пластмасови части.Това означава, че ексцентрични отвори, жлебове, плоскости и други елементи могат да се обработват успоредно или перпендикулярно (аксиално или радиално) на „дългата ос“ на стругования детайл (неговата Z-ос) и обикновено следват ортогонални части, произведени при обработка център Същите правила за проектиране.Разликата тук е във формата на суровината, а не в самия комплект инструменти.Струговани части като валове и бутала започват кръгли, докато фрезованите части като колектори, габаритни кутии и капаци на клапани често не са, а вместо това се използват квадратни или правоъгълни блокове.

6. Многоосно фрезоване

Използвайки 3-осна обработка, детайлът се затяга от дъното на суровия материал, докато всички елементи на детайла се изрязват от до 6 ортогонални страни.Размерът на частта е по-голям от 10″*7″ (254mm*178mm), само горната и долната част могат да се обработват, без странична настройка!Въпреки това, с индексирано фрезоване по пет оси е възможно да се обработва произволен брой неортогонални ръбове.

Време на публикуване: 15 февруари 2022 г